TechnologieHVPE:laméthodedecroissanceclépourlessubstratsmonocristauxGaNdehautequalité

Aveclademandecroissantedematériauxàhauteperformanceennitruredegallium(GaN)dansl’électroniquedepuissance,lesdispositifsRF et l’optoélectronique, la production efficace de monocristaux GaN de grande taille, de haute qualité et à faible défaut est devenue un point central de l’industrie. Parmi les différentes techniques de croissance, l’épiaxie en Phase de vapeur d’hydrure (HVPE) se distingue comme la principale méthode de fabrication de substrats GaN en raison de son taux de croissance élevé, sa faible densité de défauts et son rapport coût/efficacité. Cet article donne un aperçu détaillé du procédé HVPE, y compris ses principes, son mécanisme de croissance, ses avantages technologiques et son rôle crucial dans la fabrication de substrats GaN autostables.

1. Principes du procédé HVPE: Transport de vapeur et croissance épitaxiale

HVPE est une technique de croissance épitaxiale basée sur le transport de vapeur qui implique deux réactions chimiques primaires:

(1) formation de chlorure de Gallium (GaCl) (zone à haute température, ~850°C):

Ga(S)+HCl(g)→GaCl(g)

Le gallium métallique (Ga) réagit avec le chlorure d’hydrogène (HCl) à haute température pour former des GaCl gazeux.

(2) dépôt GaN (zone de croissance, ~1000°C):

GaCl(g)+NH3(g)→GaN(S)+HCl(g)+H2(g)

GaCl réagit avec l’ammoniac (NH₃) dans un environnement à haute température, formant du GaN solide alors que les sous-produits HCl et H₂ sont épuisés.

Un contrôle précis du rapport GaCl/NH₃, de la distribution de la température et de la dynamique du transport de vapeur est crucial pour obtenir une croissance uniforme et de haute qualité du cristal GaN.

2. Configuration du système HVPE et environnement de croissance

Un système HVPE typique consiste en un réacteur horizontal ou vertical comprenant les composants suivants:

Zone source de Gallium: où le Gallium métallique réagit avec le HCl pour former de la vapeur de GaCl.

Zone de Transport: GaCl est transporté par hydrogène (H₂) ou azote (N₂) dans la chambre de croissance.

Zone de croissance: GaCl et NH₃ réagissent au dépôt GaN sur le substrat.

Système d’échappement: élimine les sous-produits (HCl et H₂) pour maintenir un environnement de réaction stable.

Pour garantir un dépôt de GaN de haute qualité, le procédé nécessite des gaz précurseurs de grande pureté et un contrôle précis de la température dans tout le système.

3. Processus de croissance HVPE

(1) préparation du substrat

La croissance épitaxiale HVPE nécessite un substrat approprié, typiquement:

Saphir (Al₂O₃): rentable et largement utilisé dans la fabrication de LED.

Carbure de silicium (SiC): idéal pour les appareils électroniques de haute puissance tels que GaN HEMTs.

GaN autoportante: offre la plus haute qualité cristalline mais à un coût de production plus élevé.

Avant la croissance, le substrat subit un nettoyage et un recuit (~1000°C) pour éliminer les oxydes de surface et améliorer l’adhérence.

(2) dépôt de la couche tampon à basse température

Une mince couche tampon GaN est déposée à ~500°C pour atténuer la déformation et améliorer la qualité épitaxiale.

(3) croissance épitaxiale à haut taux

Une fois le système stabilisé, la température est augmentée à ~1000°C, permettant à GaCl et NH₃ de réagir et de former GaN à une vitesse de croissance supérieure à 100 µm/h.

L’optimisation du rapport V/III (NH₃/GaCl) réduit les vacances d’azote et améliore la qualité des cristaux.

Le contrôle du flux de gaz assure un dépôt uniforme et minimise la rugosité de surface.

Le maintien d’un gradient de température bien défini réduit les contraintes et la densité de dislocation.

(4) croissance de Film de GaN épais et Fabrication de substrat de GaN autoportant

HVPE permet la croissance de couches GaN d’une épaisseur de 300 à 500 µm, qui peuvent être séparées du substrat d’origine par un décollage au laser (LLO) ou une attaque chimique, ce qui donne un substrat GaN autoportant.

4. Avantages de la technologie HVPE

✅ taux de croissance élevé: HVPE atteint des taux dépassant 100 µm/h, dépassant considérablement MOCVD (~3 µm/h), ce qui le rend idéal pour la croissance de film épais et la production à grande échelle.

✅ faible densité de défaut: le GaN cultivé via HVPE présente des densités de défaut aussi basses que 10⁶ - 10⁷ cm⁻², bien supérieures aux couches MOCVD-grown (10 ⁹ - 10⁹ cm⁻²).

✅ Production de substrats de grande surface: HVPE permet la fabrication de substrats GaN de 2 à 4 pouces et même de 6 pouces, faisant progresser les applications à haute puissance.

✅ rentabilité: HVPE s’appuie sur des matières premières rentables telles que HCl, NH₃ et Ga, ce qui le rend plus économique par rapport aux méthodes MBE ou HPHT.

5. HVPE dans la Fabrication de substrats autoportants GaN

HVPE est la technologie dominante pour la production de substrats GaN de grande taille et de haute qualité, suivant ce processus:

1 lixiviation de gaine épaisse (300-500 µm) sur substrats saphir ou SiC.

2 orçorçage au laser (LLO) ou à la gravure chimique pour enlever le substrat d’origine, ce qui donne une plaquette de GaN autoportante.

3 ligoter et traiter chimiquement la surface du GaN pour obtenir la qualité de substrat requise.

Les substrats autonomes GaN sont essentiels pour l’électronique de haute puissance (GaN hemt), les dispositifs RF (GaN MMICs), les led ultra-uv et les diodes laser (LDs) en raison de leurs propriétés matérielles supérieures.

6. Conclusion: HVPE comme technologie préférée pour les substrats GaN de haute qualité

HVPE s’est imposé comme la norme de l’industrie pour la production de substrats GaN en raison de son taux de croissance élevé, sa faible densité de défauts et son évolutivité pour les grandes tailles de plaquettes.

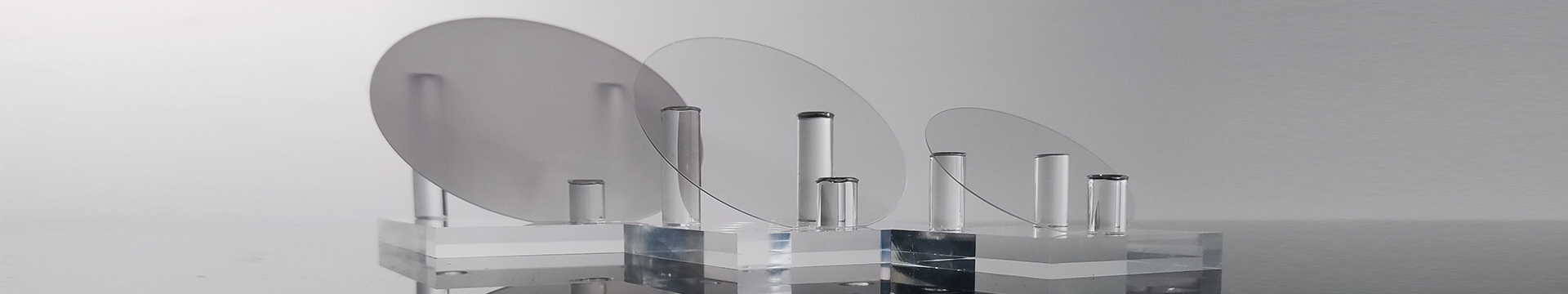

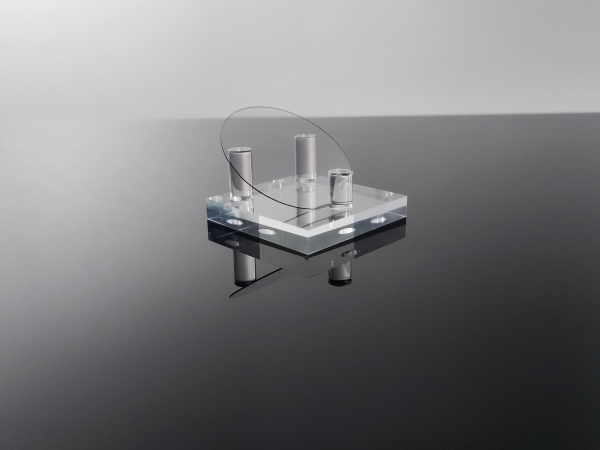

Nos substrats GaN sont fabriqués en utilisant la technologie HVPE

Nous utilisons la technologie HVPE pour produire des substrats GaN de haute qualité avec les caractéristiques clés suivantes:

✅ qualité cristalline exceptionnelle, adaptée aux applications optoélectroniques et électroniques de puissance haut de gamme.

✅ disponible en tailles de 2 à 4 pouces pour répondre aux diverses exigences de l’industrie.

✅ faible densité de défaut, assurant une fiabilité élevée de l’appareil.

✅ épaisseur personnalisable, finition de surface et types de dopage.

Pour plus d’informations ou de conditions personnalisées, n’hésitez pas à nous contacter!

Avec les progrès continus de l’électronique de puissance, des dispositifs RF et des technologies optoélectroni...

Le choix des matériaux de substrat joue un rôle crucial dans le développement d’appareils RF (radiofréquence) ...

Introduction IntroductionLe carbure de silicium (La SiC), le nitrure de gallium (GaN) et le saphir (Al₂O₃) son...