Introduction Introduction

Le carbure de silicium (La SiC), le nitrure de gallium (GaN) et le saphir (Al₂O₃) sont des matériaux essentiels dans les dispositifs électroniques semi-conducteurs, optoélectroniques et de haute puissance en raison de leurs propriétés physiques et chimiques exceptionnelles. Cependant, leur dureté élevée et leur stabilité chimique rendent le traitement difficile. Le polissage mécanique traditionnel (MP) et le polissage mécanique chimique (Plan de gestion) ont des limites en matière de qualité de surface et de contrôle des couches endommagées. Par conséquent, l’exploration de technologies de polissage avancées pour améliorer la qualité de la surface et minimiser les couches endommagées est cruciale pour améliorer les performances des appareils.

1. Polissage par faisceau d’ions (IBP)

Principe de base

Le polissage par faisceau d’ions (IBP) utilise des faisceaux d’ions à haute énergie pour bombarder la surface de la plaquette, éliminant les irrégularités microscopiques de la surface pour une finition ultra-précise. En contrôlant l’énergie et l’angle du faisceau ionique, il réduit efficacement les couches de dommages tout en améliorant la douceur de surface.

Avantages avantages

Traitement sans contact, évitant les microfissures et le stress du meulage traditionnel.

Convient aux matériaux ultra-durs, tels que 4H-SiC, 6H-SiC et GaN.

Réalise des surfaces lisses au niveau atomique (Ra < 0,1 nm).

Applications

Polissage Final avant l’épitaxie SiC et GaN, réduisant la densité de dislocation et améliorant la qualité de la couche épitaxiale.

Polissage ultra-précis pour les composants optiques haut de gamme.

2. Polissage de faisceaux ioniques à faisceaux de gaz (GCIB)

Principe de base

La GCIB utilise des grappes de gaz à haute densité (par exemple, de l’argon ou de l’azote) pour bombarder la surface, ce qui permet d’éliminer les matériaux sans dommages. Par rapport aux faisceaux mono-ions, les faisceaux d’ions à faisceaux de gaz distribuent l’énergie de manière plus uniforme, ce qui permet une finition de surface plus fine.

Avantages avantages

Complètement sans dommages, idéal pour les composants optiques et semi-conducteurs de haute précision.

Atteint la douceur au niveau atomique (Ra < 0,1 nm).

Convient pour le polissage final de saphir, SiC et GaN.

Applications

Polissage ultra-précis avant l’épitaxie SiC et GaN.

Traitement de Surface de matériaux optiques haut de gamme pour la lithographie EUV.

3. Polissage thermochimique (TCP)

Principe de base

Sous des températures élevées (généralement > 1000°C), des conditions atmosphériques spécifiques (telles que l’oxygène, le chlore ou l’hydrogène) gravent sélectivement la surface du matériau tandis que le flux d’air ou le plasma lisse la surface.

Avantages avantages

Élimine efficacement les couches de dommages profonds que le CMP conventionnel lutte contre.

Convient aux matériaux ultra-durs (SiC), en particulier pour les substrats électroniques de puissance.

Élimine les rayures et les microfissures en évitant la pression mécanique.

Applications

Traitement Final de substrats de dispositifs SiC de haute puissance pour améliorer la conductivité thermique et la qualité de surface.

Polissage ultra-fin de substrats laser GaN haut de gamme.

4. Polissage assisté par ultrasons (UAP)

Principe de base

Pendant le CMP traditionnel, les vibrations ultrasonore sont appliquées pour distribuer uniformément les particules abrasives dans la boue de polissage et accélérer les réactions chimiques.

Avantages avantages

Augmente le taux d’enlèvement des matériaux (MRR), réduisant le temps de polissage et améliorant l’efficacité.

Convient pour le polissage de plaquettes SiC/GaN de grand diamètre.

Atteint une rugosité de surface inférieure à 0,2 nm.

Applications

Polissage à haut rendement des plaquettes SiC/GaN de 6-8 pouces.

Amélioration de la qualité d’interface des plaquettes épitaxiales GaN-on-SiC.

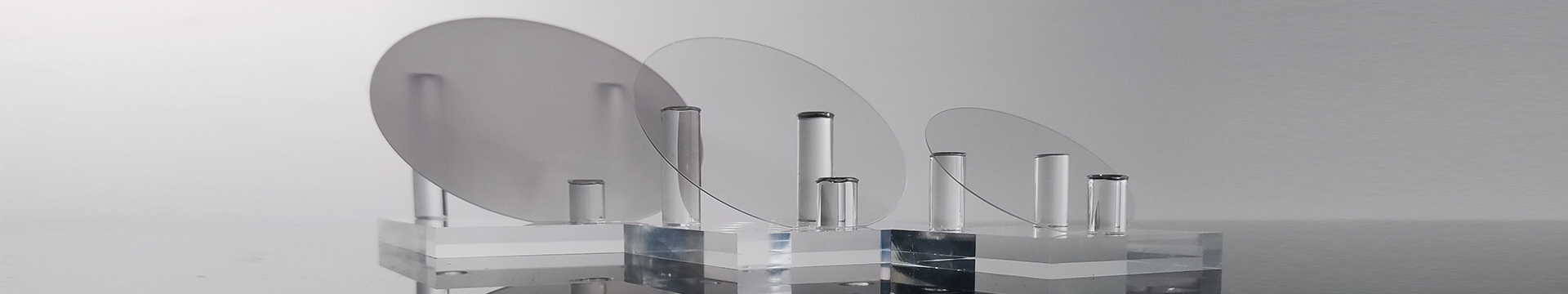

5. Finissage magnétologique (MRF)

Principe de base

MRF contrôle les particules abrasives dans un fluide magnétique à l’aide d’un champ magnétique, ce qui permet un enlèvement de matériau très précis, idéal pour l’usinage de précision.

Avantages avantages

Contrôle avec précision le taux d’enlèvement des matériaux, réalisant une planéité inférieure au nanomètre.

Convient aux géométries courbes ou complexes (par exemple, lentilles optiques spécialisées).

Idéal pour les composants optiques et semi-conducteurs ultra-précis.

Applications

Polissage ultime des fenêtres en saphir haut de gamme et des appareils optoélectroniques GaN.

Traitement de substrat de saphir pour les applications laser de haute puissance.

6. Polissage assisté par plasma (PAP)

Principe de base

Le plasma à basse température active la surface de la plaquette, ce qui rend les réactions de polissage chimique plus uniformes et plus douces, ce qui entraîne un traitement de surface de haute qualité.

Avantages avantages

Convient aux matériaux durs comme GaN et SiC sans dommages mécaniques.

Peut être combiné avec le CMP pour la correction finale de la surface, améliorant encore la douceur.

Applicable à la microélectronique d’ultra-précision et aux applications optiques.

Applications

Traitement pré-épitaxial des appareils SiC/GaN haut de gamme.

Affinement de Surface de composants optiques de haute précision.

Conclusion: quelle technologie de polissage est la plus appropriée?

| Technologie de polissage | Matériaux appropriés | Rugosité de Surface (Ra) | Avantages clés |

CMP (polissage mécanique chimique) | Si, SiC, GaN, saphir | < 0,5 nm | Processus mûr, approprié à la production en série |

| Polissage par faisceau d’ions (IBP) | SiC, GaN | < 0,1 nm | Aucun dommage mécanique, idéal pour les besoins de haute précision |

GCIB (polissage de faisceaux d’ions à faisceaux de gaz) | SiC, GaN, saphir | < 0,1 nm | Douceur au niveau atomique, Sans dommages |

Polissage thermochimique (TCP) | SiC | < 0,2 nm | Traitement à haute température, Enlève les couches de dommages profonds |

Polissage assisté par ultrasons (UAP) | SiC, GaN | < 0,2 nm | Augmente le taux de retrait, réduit Délai de traitement |

Finissage magnétologique (MRF) | Saphir, lentilles optiques | < 0,2 nm | Contrôle de précision, idéal pour Surfaces complexes |

| Polissage assisté par plasma (PAP) | GaN, SiC | < 0,1 nm | Aucun dommage mécanique, améliore la qualité épitaxiale |

Pour la production à grande échelle, le PGPC reste le choix courant. Cependant, pour les substrats épitaxiaux haut de gamme SiC/GaN, les technologies IBP, GCIB et PAP ont un potentiel important pour améliorer la qualité de surface et minimiser les couches endommagées, améliorant finalement les performances des dispositifs à semi-conducteurs.

Avec les progrès continus de l’électronique de puissance, des dispositifs RF et des technologies optoélectroni...

Le choix des matériaux de substrat joue un rôle crucial dans le développement d’appareils RF (radiofréquence) ...

Introduction IntroductionLe carbure de silicium (La SiC), le nitrure de gallium (GaN) et le saphir (Al₂O₃) son...