Dans l’industrie des semi-conducteurs, le rendement est une mesure de base pour évaluer l’efficacité de la production et la rentabilité de la fabrication de tranches. Le rendement influe directement sur les coûts de fabrication et détermine l’avantage concurrentiel d’une entreprise. La gestion et l’amélioration du rendement est un processus complexe et continu qui nécessite une optimisation complète des processus, de la conception, des matériaux et des équipements. Cet article explorera la définition, les types, les facteurs d’influence et les stratégies pour améliorer le rendement, ainsi que des études de cas démontrant comment améliorer efficacement le rendement dans la fabrication de plaquettes.

1. Définition du rendement

Dans la fabrication de plaquettes, le rendement fait référence à la proportion de puces fonctionnelles sur une plaquette qui répondent aux spécifications de conception et de performance. Le niveau de rendement influence directement les coûts de production, l’efficacité et la rentabilité. Un rendement plus élevé signifie des puces plus fonctionnelles par tranche, réduisant ainsi les coûts de fabrication et augmentant la rentabilité globale.

2. Types de rendement

Le rendement dans la fabrication de plaquettes peut être classé dans les types suivants:

Rendement du processus:Le taux de réussite de l’exécution de chaque étape du processus de fabrication. Tout défaut introduit pendant les étapes de traitement réduira le rendement du processus.

Rendement d’essai:La proportion de puces qui réussissent les tests de fonctionnement et de performance requis.

Rendement Final:Le résultat global, combinant le rendement du procédé et le rendement des tests, indiquant le pourcentage de copeaux qui répondent aux exigences finales de qualité et de fonctionnalité.

3. Facteurs clés affectant le rendement

Plusieurs facteurs influencent le rendement dans la fabrication de plaquettes, notamment:

Contrôle des processus

La précision des processus, la stabilité des équipements et l’optimisation des étapes de fabrication jouent un rôle crucial dans les résultats de rendement. Un mauvais contrôle des procédés peut entraîner des défauts qui réduisent le rendement. Par exemple, une précision photolithographique inadéquate peut entraîner des écarts de configuration du circuit, ce qui a une incidence sur le rendement des puces.

Qualité des matériaux

Les matériaux de haute pureté avec moins d’impuretés et de défauts peuvent améliorer les propriétés physiques et chimiques des plaquettes, améliorant ainsi le rendement. La qualité des matériaux, comme les niveaux d’impureté et l’uniformité, a un effet direct sur le rendement.

Facteurs de conception

Des défauts de conception ou des violations des règles de fabrication peuvent réduire le rendement. Une optimisation coordonnée entre la conception et la fabrication peut minimiser les problèmes de production et améliorer le rendement global.

Densité des défauts

Divers défauts aux niveaux micro et macro, comme la contamination par les particules et les rayures, peuvent se produire pendant la fabrication des plaquettes, ce qui entraîne des pannes de copeaux. La réduction de la densité des défauts est essentielle pour améliorer le rendement.

4. Stratégies efficaces pour améliorer les rendements

Pour améliorer le rendement dans la fabrication de plaquettes, plusieurs stratégies clés sont couramment utilisées:

Analyse et optimisation des défauts

En classant et en analysant les défauts qui surviennent au cours du processus de fabrication, les ingénieurs peuvent identifier leurs causes profondes et ajuster les paramètres de processus pour réduire leur fréquence. Par exemple, minimiser la contamination par les particules pendant la photolithographie ou optimiser le polissage mécanique chimique (CMP) peut réduire considérablement les défauts de surface, améliorant ainsi le rendement.

Amélioration continue

Sur la base des données historiques et de l’analyse statistique, de petites optimisations incrémentielles des paramètres de processus peuvent conduire à des améliorations graduelles du rendement. Le contrôle statistique des processus (SPC) permet la surveillance en temps réel des paramètres critiques, permettant une identification et une correction immédiates des écarts, assurant ainsi la stabilité des processus et un rendement constant.

Feedback client et Collaboration

La collaboration étroite avec les clients permet aux fabricants de recevoir des commentaires spécifiques et d’adapter les améliorations de processus pour répondre aux besoins des clients. En travaillant en étroite collaboration avec les clients pour concevoir des solutions d’optimisation personnalisées, les problèmes peuvent être réglés plus rapidement, conduisant à un meilleur rendement et une plus grande satisfaction client.

5. Analyse des facteurs de rendement

Le nombre total de puces sur une tranche est déterminé par la taille de la tranche et la taille des puces individuelles. Le nombre de puces fonctionnelles est déterminé au cours de la phase d’essai, où seules les puces répondant aux spécifications fonctionnelles et de performance sont jugées utilisables. Le rendement est donc influencé par les procédés de fabrication ainsi que par la conception et les essais. En optimisant les règles de conception, en améliorant la précision des tests et en affinant les processus de fabrication, le rendement global peut être considérablement amélioré.

Conclusion Conclusion

La gestion et l’amélioration du rendement sont essentielles dans la fabrication des tranches, contribuant à réduire les coûts et à améliorer la qualité des produits. Grâce à l’analyse des défauts, à l’optimisation des processus et à la collaboration avec les clients, les fabricants peuvent augmenter leur rendement et rester compétitifs dans un secteur en évolution.

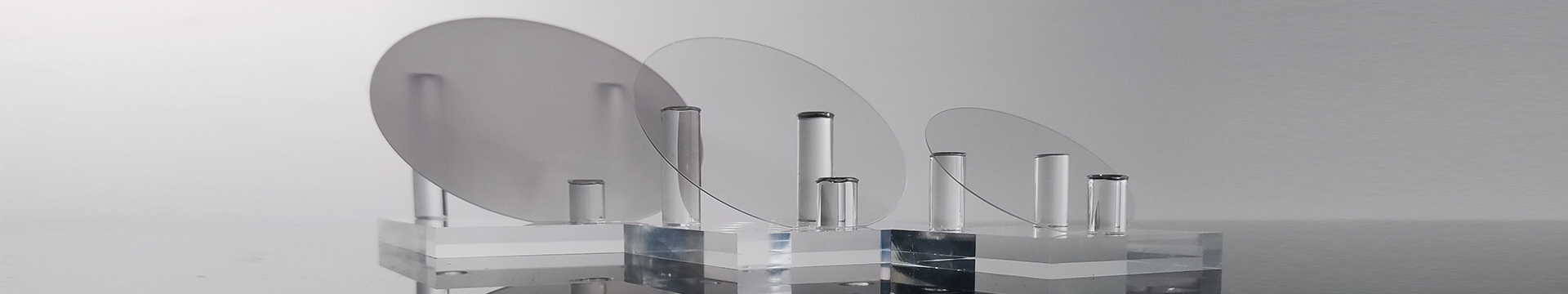

Nous offronsSubstrats de wafer de haute qualitéComme par exempleCarbure de silicium (SiC), nitrure de gallium (GaN), saphir et plaquettes épitaxiales....... Ces substrats sont essentiels pour les applications avancées de semi-conducteurs, fournissant les performances et la fiabilité nécessaires pour améliorer le rendement de fabrication et la qualité des dispositifs.

Liens de produits connexes

Plaquette en carbure de silicium (SiC Wafer)

Alors que les matériaux semi-conducteurs de troisième génération tels que le carbure de silicium (Si ouiC) et ...

Avec les progrès continus de l’électronique de puissance, des dispositifs RF et des technologies optoélectroni...

Le choix des matériaux de substrat joue un rôle crucial dans le développement d’appareils RF (radiofréquence) ...