La planarisation mécanique chimique (CMP) est un processus critique dans la fabrication de semi-conducteurs, combinant l’abrasion mécanique et la corrosion chimique pour réaliser la planarisation des matériaux. Toutefois, en raison de sa complexité, divers défauts peuvent survenir au cours du processus du PGPC. Ces défauts peuvent généralement être catégorisés en problèmes mécaniques, chimiques et de surface. Ils affectent non seulement les résultats actuels de la planarisation, mais ont également un impact profond sur les processus de fabrication de circuits intégrés ultérieurs. Une compréhension approfondie de ces défauts et la mise en œuvre d’optimisations de processus ciblées peuvent considérablement améliorer le rendement et la fiabilité du CMP.

1. Défauts mécaniques

rayures

Causes: les égratignures sont l’un des défauts mécaniques les plus courants du PGPC. Elles sont généralement causées par de grosses particules dans le lisier ou par des contaminants durs sur le tampon de polissage pendant le meulage des plaquettes.

Impact: les rayures endommagent la microstructure sur la surface de la plaquette, ce qui peut nuire aux processus subséquents de lithographie et de gravure, ce qui peut entraîner une défaillance du circuit.

Mesures de contrôle: l’utilisation de boues de plus grande pureté, des remplacements plus fréquents de tampon de polissage et des paramètres de processus optimisés peuvent aider à réduire la fréquence des rayures.

Contamination par les particules

Causes: pendant le PGPC, les particules dans le lisier peuvent adhérer à la surface de la plaquette et ne peuvent pas être complètement éliminées lors des étapes de nettoyage ultérieures.

Impact: ces particules peuvent devenir des points de défaillance dans les processus subséquents, entraînant des courts-circuits, des circuits ouverts ou d’autres pannes électriques.

Mesures de contrôle: l’optimisation des procédures de nettoyage, l’utilisation de systèmes de filtration à haut rendement et l’ajustement des formulations de lisier peuvent réduire considérablement la contamination par les particules.

2. Défauts chimiques

Gravure non uniforme

Causes: si la composition chimique du lisier ou la vitesse de réaction est inégale, la surface de la plaquette peut subir divers degrés de corrosion locale.

Impact: la gravure non uniforme entraîne une mauvaise planarité de la surface, ce qui affecte la précision lithographique et finit par dégrader les performances de l’appareil.

Mesures de contrôle: l’amélioration de l’uniformité de la gravure peut être obtenue en optimisant la composition du lisier, en ajustant les débits et en contrôlant la distribution de la pression du tampon de polissage.

Contamination chimique de Surface

Causes: les substances chimiques de la boue ou du tampon de polissage peuvent rester sur la surface de la plaquette après le PGPC.

Impact: ces produits chimiques résiduels peuvent causer des défauts dans les processus subséquents, comme un revêtement photorésistant inapproprié ou une gravure inégale.

Mesures de contrôle: la contamination chimique de Surface peut être réduite en optimisant les procédures de nettoyage, en utilisant des agents de nettoyage chimiques appropriés et en contrôlant la composition du lisier.

3. Défauts liés à la surface

Problèmes de planarité mondiale

Causes: des problèmes de planarité mondiale peuvent survenir en raison de l’enlèvement inégal des matériaux, de l’usure inégale des tampon de polissage ou de la distribution inégale de la pression pendant le processus du PGPC.

Impact: une mauvaise planarité globale affecte la planéité globale de la plaquette, ce qui a un Impact sur la précision des processus ultérieurs d’interconnexion multicouche.

Mesures de contrôle: l’amélioration de la planarité globale peut être obtenue en optimisant la sélection des tamis de polissage, en ajustant la distribution de la pression et en surveillant en temps réel les taux d’enlèvement des matériaux.

Rugosité de Surface

Causes: une sélection inappropriée des tampons de polissage ou des boues pendant le processus du PGPC peut entraîner une rugosité microscopique de la surface.

Impact: une rugosité Excessive de la surface peut réduire la résolution des processus lithographiques ultérieurs, ce qui entraîne une dégradation des performances des appareils.

Mesures de contrôle: la sélection de tampons et de boues de polissage appropriés, ainsi que l’optimisation des paramètres de processus, peuvent réduire efficacement la rugosité de surface.

Conclusion Conclusion

Les défauts dans le processus du PGPC ont une incidence directe sur la qualité et le rendement des dispositifs à semi-conducteurs. Une compréhension approfondie des causes profondes de ces défauts, associée à l’optimisation des matériaux, des équipements et des paramètres de contrôle des procédés, peut considérablement améliorer la fiabilité et le rendement du processus CMP, jetant ainsi une base solide pour la production de circuits intégrés haute performance.

Liens de produits connexes

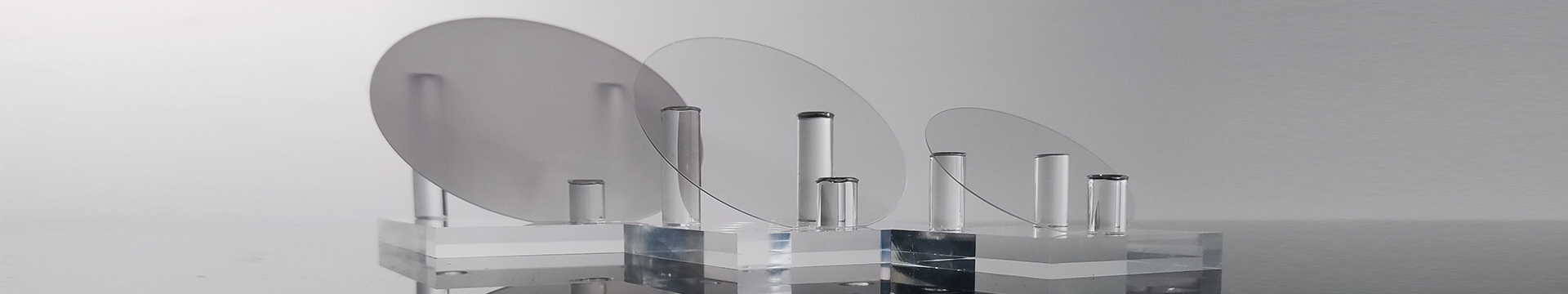

Plaquette en carbure de silicium (SiC Wafer)

Alors que les matériaux semi-conducteurs de troisième génération tels que le carbure de silicium (Si ouiC) et ...

Avec les progrès continus de l’électronique de puissance, des dispositifs RF et des technologies optoélectroni...

Le choix des matériaux de substrat joue un rôle crucial dans le développement d’appareils RF (radiofréquence) ...